Bij het gebruik van kartonnen dozen doen zich twee grote problemen voor:

1. Vetzak of uitpuilende zak2. Beschadigde doos

Onderwerp 1

Eén, dikke zak of trommelzak reden

1. Onjuiste keuze van het type fluit

2. De impact van het stapelen van afgewerkte scheppen

3. De hoogte van de doos is niet vastgesteld

Twee, Maatregelen om het probleem van dikke of uitpuilende kartonnen dozen op te lossen

1. Bepaal het golfkartontype als het juiste type

Van de golfvormen type A, type C en type B heeft type B de laagste golfhoogte. Hoewel de verticale drukweerstand slecht is, is de vlakke druk het beste. Nadat de doos golftype B heeft, neemt de druksterkte van de lege doos weliswaar af, maar de inhoud is zelfdragend en kan een deel van het stapelgewicht dragen wanneer deze wordt gestapeld. Het stapeleffect van het product is dus ook goed. Tijdens de productie kunnen verschillende golftypen worden geselecteerd op basis van specifieke omstandigheden.

2. Verbeter de stapelomstandigheden van producten in het magazijn

Als de locatie van het magazijn het toelaat, probeer dan niet twee scheppen hoog te stapelen. Mocht het toch nodig zijn om twee scheppen hoog te stapelen, om te voorkomen dat de lading zich concentreert bij het stapelen van de eindproducten, dan kan een golfkarton in het midden van de stapel worden geplaatst of kan een platte schep worden gebruikt.

3. Bepaal de exacte doosmaat

Om vetophopingen of uitstulpingen te voorkomen en een goed stapeleffect te creëren, stellen we de hoogte van het karton in op dezelfde hoogte als de hoogte van de fles. Dit is vooral het geval bij kartons met koolzuurhoudende dranken en tanks voor puur water met relatief hoge kartonhoogtes.

Onderwerp 2

Ten eerste is de belangrijkste factor voor schade aan het karton

1. Het ontwerp van de doos is onredelijk van formaat

2. De dikte van het golfkarton voldoet niet aan de eisen

3. Golfkartonnen vervorming van dozen

4. Onredelijk ontwerp van de kartonnen lagen van het karton

5. De hechtsterkte van de doos is slecht

6. Het bedrukkingsontwerp van de doos is onredelijk

7. De voorschriften voor het papier dat in de doos wordt gebruikt, zijn onredelijk en het gebruikte papier voldoet niet aan de eisen

8. Gevolgen van transport

9. Slecht beheer van het magazijn van de verkoper

Twee specifieke maatregelen om schade aan karton te verhelpen

1. Ontwerp een redelijke doosmaat

Bij het ontwerpen van kartonnen dozen moet u, naast het overwegen hoe u de meest economische materialen kunt gebruiken onder een bepaald volume, ook rekening houden met de beperkingen op de grootte en het gewicht van een enkele doos in de marktcirculatie, verkoopgewoonten, ergonomische principes en het gemak en de rationaliteit van de interne rangschikking van producten. geslacht enz. Volgens het principe van ergonomie zal de juiste grootte van de doos geen vermoeidheid en letsel aan het menselijk lichaam veroorzaken. Overgewicht van kartonnen verpakkingen beïnvloedt de transportefficiëntie en verhoogt de kans op schade. Volgens de internationale handelspraktijk is de gewichtslimiet van een doos 20 kg. Bij de daadwerkelijke verkoop van hetzelfde product hebben verschillende verpakkingsmethoden een verschillende populariteit in de markt. Probeer daarom bij het ontwerpen van een doos de grootte van de verpakking te bepalen op basis van verkoopgewoonten.

Daarom moeten bij het ontwerpen van kartonnen dozen verschillende factoren uitgebreid in overweging worden genomen en moet de druksterkte van de doos worden verbeterd zonder de kosten te verhogen en het verpakkingseffect te beïnvloeden. Nadat de kenmerken van de inhoud volledig zijn begrepen, bepaalt u de geschikte afmetingen van de doos.

2. Golfkarton bereikt de opgegeven dikte

De dikte van golfkarton heeft een grote invloed op de druksterkte van de doos. Tijdens het productieproces slijten de golfrollen sterk, wat resulteert in een afname van de dikte van het golfkarton en een afname van de druksterkte van de doos, wat resulteert in een hogere breukkans van de doos.

3. Verminder de vervorming van gegolfd

Allereerst is het noodzakelijk om de kwaliteit van het basispapier te controleren, met name de fysieke indicatoren zoals de ringdruksterkte en het vochtgehalte van gegolfd papier. Ten tweede wordt het proces voor het vervaardigen van golfkarton bestudeerd om de vervorming van het golfkarton, veroorzaakt door factoren zoals slijtage van de rollen en onvoldoende druk tussen de rollen, te verminderen. Ten derde moeten we het productieproces van karton verbeteren, de opening tussen de papierinvoerrollen van de kartonmachine aanpassen en de bedrukking van het karton vervangen door flexodruk om vervorming van het golfkarton te verminderen. Tegelijkertijd moeten we ook aandacht besteden aan het transport van dozen en proberen om bestelwagens te gebruiken om vervorming van het golfkarton, veroorzaakt door het bundelen van zeildoek en touwen en het vertrappen van stuwadoors, te verminderen.

4. Ontwerp het juiste aantal lagen golfkarton

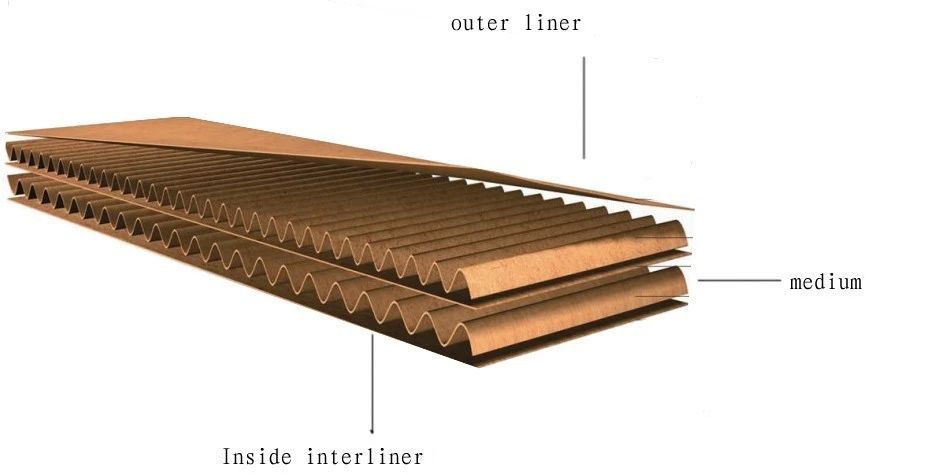

Golfkarton kan worden onderverdeeld in enkellaags, drielaags, vijflaags en zevenlaags, afhankelijk van het aantal lagen van het materiaal. Naarmate het aantal lagen toeneemt, heeft het een hogere druksterkte en stapelsterkte. Daarom kan het worden geselecteerd op basis van de producteigenschappen, omgevingsfactoren en de eisen van de consument.

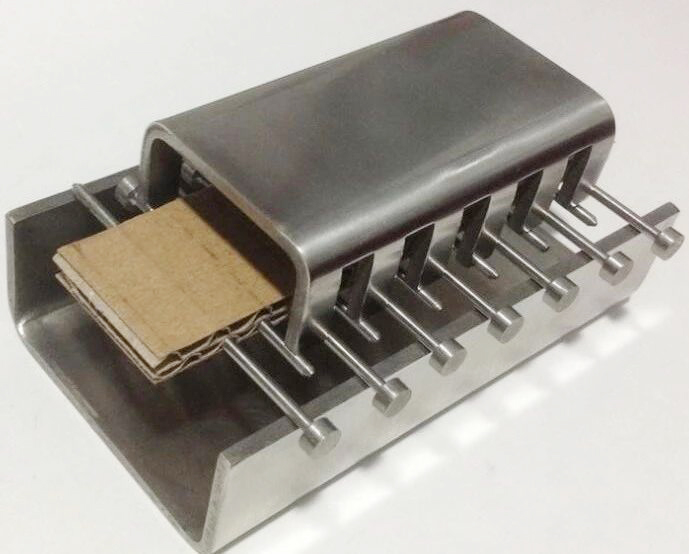

5. Versterk de controle over de pelsterkte van golfkartonnen dozen

De hechtsterkte tussen het gegolfde kernpapier van het karton en het buiten- of binnenpapier kan worden gecontroleerd met testinstrumenten. Als de pelsterkte niet aan de normeisen voldoet, zoek dan de oorzaak. Leveranciers zijn verplicht de inspectie van de grondstoffen voor het karton te verscherpen en de dichtheid en het vochtgehalte van het papier moeten voldoen aan de relevante nationale normen. Door de kwaliteit van de lijm te verbeteren en de apparatuur te verbeteren, enz., kan de door de nationale norm vereiste pelsterkte worden bereikt.

6. Redelijk ontwerp van het kartonpatroon

Kartonnen dozen moeten paginavullend en horizontaal bedrukken, met name horizontaal bedrukken in het midden van het doosoppervlak, worden vermeden, omdat dit dezelfde functie heeft als de horizontale druklijn en de drukdruk het gegolfde karton zal verpletteren. Bij het bedrukken van het ontwerp op het doosoppervlak is het noodzakelijk om het aantal kleurregisters te minimaliseren. Over het algemeen neemt de druksterkte van het karton na eenkleurige bedrukking met 6% tot 12% af, terwijl dit na driekleurige bedrukking met 17% tot 20% afneemt.

7. Bepaal de juiste papiervoorschriften

In het specifieke ontwerpproces van kartonpapier moet het juiste basispapier zorgvuldig worden geselecteerd. De kwaliteit van de grondstoffen is de belangrijkste factor die de druksterkte van golfkarton bepaalt. De druksterkte van golfkartonnen dozen is doorgaans recht evenredig met de kwantiteit, dichtheid, stijfheid, druksterkte van de dwarsring en andere indicatoren van het basispapier; omgekeerd evenredig met het vochtgehalte. Bovendien mag de invloed van de uiterlijke kwaliteit van het basispapier op de druksterkte van het karton niet worden genegeerd.

Om voldoende druksterkte te garanderen, moeten daarom allereerst hoogwaardige grondstoffen worden geselecteerd. Verhoog echter niet blindelings het gewicht en de papierkwaliteit van het papier bij het ontwerpen van het papier voor karton en verhoog niet het totale gewicht van het karton. De druksterkte van golfkartonnen dozen hangt namelijk af van het gecombineerde effect van de ringdruksterkte van het oppervlaktepapier en het gegolfde papier. Het gegolfde papier heeft een grotere impact op de sterkte, dus ongeacht de sterkte of economische overwegingen, is het effect van het verbeteren van de prestaties van het gegolfde papier beter dan dat van het verbeteren van de oppervlaktepapierkwaliteit, en is het veel economischer. Het is mogelijk om het papier dat in karton wordt gebruikt te controleren door ter plaatse naar de leverancier te gaan, monsters van het basispapier te nemen en een reeks indicatoren van het basispapier te meten om te voorkomen dat er wordt gesneden in kwaliteit en ondeugdelijkheid.

8. Verbeterde verzending

Verminder de frequentie van het transport en de verwerking van goederen, pas de methode van levering in de buurt toe en verbeter de verwerkingsmethode (het is aan te raden om met een shovel te werken); train de dragers, enz., verbeter hun kwaliteitsbewustzijn en voorkom ruw laden en lossen; let op regen en vocht bij het laden en transporteren, de binding mag niet te strak zitten, enz.

9. Versterk het beheer van dealermagazijnen

Voor de verkochte producten moet het 'first in, first out'-principe worden gehanteerd. Het aantal gestapelde lagen mag niet te hoog zijn, het magazijn mag niet te vochtig zijn en het moet droog en geventileerd blijven.

Plaatsingstijd: 07-02-2023